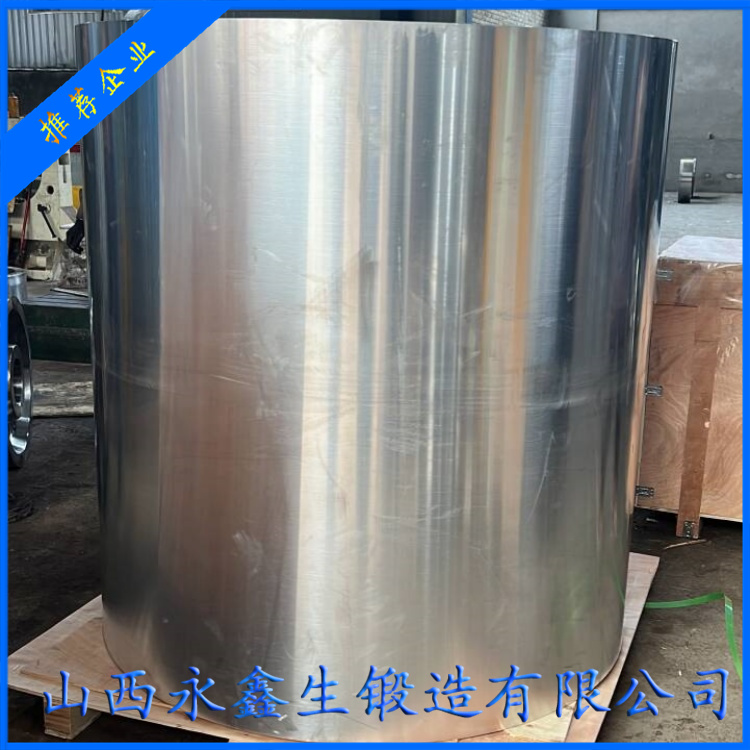

厚壁筒体锻造工艺是大型锻件制造中的关键技术,其核心在于保证组织均匀性、力学性能和尺寸精度。以下是工艺要点及关键控制措施:

1. 材料选择与预处理

材料:常选用低合金高强度钢(如34CrMo、30Cr2Ni4MoV)或碳钢,需满足高温塑性及淬透性要求。

锭型控制:采用多棱钢锭(如八棱锭)以减少偏析,锭身锥度≥5%,高径比1.8~2.2。

预处理:钢锭需经扩散退火(1200℃×20h)消除枝晶偏析,超声波探伤合格率需≥99%。

2. 加热工艺

分段加热:

低温阶段(≤650℃):缓慢升温(50℃/h)防止热应力裂纹。

高温阶段:最终加热温度控制在始锻温度以下20~30℃(如1200~1250℃),保温时间按截面每100mm保温1.5h计算。

气氛控制:炉内氧势≤5%以避免氧化皮过厚(目标厚度<2mm)。

3. 锻件锻造变形工艺

镦粗拔长复合工艺:

镦粗:采用两次镦粗(总变形量60~70%),首次镦粗后需倒棱消除鼓形。

拔长:采用宽砧大压下(砧宽比≥0.8),每道次变形量20~30%,终锻温度≥800℃。

芯棒拔长:

芯棒预热至300~400℃,与工件温差≤150℃。

马架扩孔时扩孔量控制在每火次15~20%,壁厚公差±5mm。

组织控制:最后一火次变形量≥40%以确保锻透,晶粒度控制在ASTM 5~7级。

4. 冷却与热处理

锻后冷却:

正火冷却速率≤50℃/h(低合金钢)或炉冷(高合金钢),防止白点生成。

性能热处理:

调质处理:淬火(890℃×1h/100mm)+ 高温回火(620℃×2h/100mm),冲击功AKv≥60J。

去应力退火:600℃×4h,残余应力≤50MPa。

5. 质量控制

无损检测:

超声波探伤(C-Scan):按ASTM A388标准,Φ2mm平底孔当量缺陷不允许。

渗透检测:裂纹类缺陷长度≤1mm。

力学性能:

横向取样强度偏差≤5%,Z向断面收缩率≥35%。

尺寸公差:

直径公差±0.1%D(D>1000mm时),直线度≤1mm/m。

6. 特殊工艺措施

差温加热:对高合金钢采用梯度加热(芯部温度比表面高50~80℃)以改善变形均匀性。

数值模拟:采用DEFORM软件预演金属流动,控制应变不均匀系数≤1.3。

常见缺陷及对策

内壁折叠:控制芯棒与坯料间隙(0.5~1%直径),每道次旋转角度≥60°。

混晶:终锻阶段采用低温大变形(750℃下变形量≥30%)。

残余应力:增加去氢退火(650℃×30h,氢含量≤1.5ppm)。

通过上述工艺控制,可确保厚壁筒体锻件达到API 6A或ASME VIII-1等标准要求,满足核电、化工容器等高端应用场景需求。实际生产中需根据钢种特性动态调整参数,并结合在线监测技术实现过程优化。