筒体锻件内孔挤压成形过程中的金属流线可视化研究是金属塑性加工领域的重要课题,涉及材料科学、力学仿真和工艺优化。以下是该研究的系统性框架和关键要点:

1. 研究背景与意义

目标:通过可视化金属流动轨迹,揭示变形机理,优化工艺参数(如挤压速度、温度、摩擦条件),避免缺陷(折叠、裂纹、流线紊乱)。

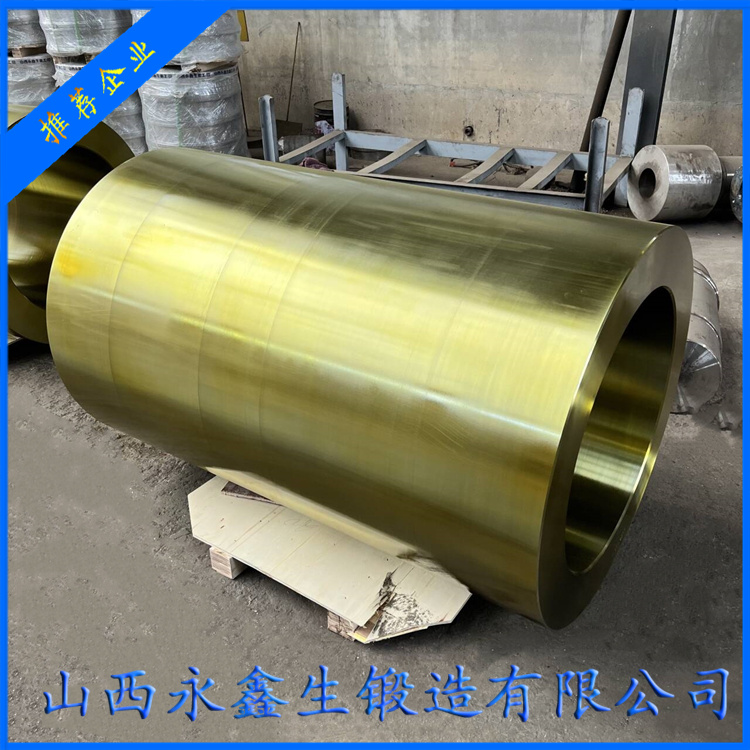

应用:航空航天、核电等高精度筒体部件(如火箭壳体、压力容器)。

2. 锻件研究方法与技术路线

(1) 实验方法

物理模拟:

标记材料法:在坯料内嵌入不同颜色或密度的示踪材料(如铜片、铝层),变形后切片观察。

网格法:坯料表面/内部刻蚀网格,通过变形后网格畸变分析流动(需三维扫描或CT重建)。

先进检测技术:

X射线断层扫描(CT):实时原位观测金属流动,适用于小尺度试样。

数字图像相关(DIC):表面应变场测量,结合高速摄影追踪表面流线。

(2) 数值模拟

有限元仿真(FEM):

软件:DEFORM、ABAQUS、QForm(专用于锻造)。

关键模型:粘塑性本构方程、热力耦合、动态摩擦模型(如剪切摩擦模型)。

后处理:通过质点追踪、等效应变云图、速度矢量场可视化流线。

多尺度模拟:结合晶体塑性有限元(CPFEM)分析晶粒取向对流线的影响。

3. 关键科学问题

材料行为:高温下应变速率敏感性、动态再结晶对流线连续性的影响。

摩擦边界:模具-工件界面摩擦系数对金属流动均匀性的作用(如润滑剂优化)。

工艺参数:

挤压比(断面收缩率)与流线方向的关系。

温度梯度导致的流动分层(如芯部与表层流速差异)。

4. 数据分析与验证

流线表征指标:

方向一致性:流线与轴向的夹角统计分布。

连续性:是否存在断裂或涡流(反映折叠风险)。

实验-仿真对比:通过金相切片或CT扫描数据校准仿真模型,提高预测精度。

5. 典型案例与发现

正向挤压 vs. 反向挤压:

正向挤压易在筒口形成死区,反向挤压流线更均匀。

缺陷形成机制:

折叠缺陷常出现在流线急剧转弯处(如模具圆角区域)。

芯部裂纹与径向流动受阻导致的拉应力相关。

6. 工业应用与优化

模具设计:基于流线模拟优化凹模锥角、工作带长度。

工艺窗口:确定最佳温度-速度组合(如铝合金在300°C、10 mm/s时流线最优)。

质量控制:利用流线一致性作为工艺稳定性评价指标。

7. 前沿方向

机器学习辅助优化:训练代理模型快速预测不同参数下的流线模式。

多物理场耦合:考虑相变(如钛合金β→α相)对流线的影响。

增材复合工艺:研究挤压-旋压复合成形中的流线演变。

8. 挑战与展望

高成本:原位CT实验设备昂贵,需发展低成本标记方法。

模型精度:极端变形下本构模型的适应性(如应变>5时)。

标准化:建立流线评价的行业标准(如ISO相关规范)。

通过结合高保真仿真与创新实验技术,金属流线可视化研究正推动筒体锻件向“形性协同”制造方向发展,为高性能构件提供理论基础。