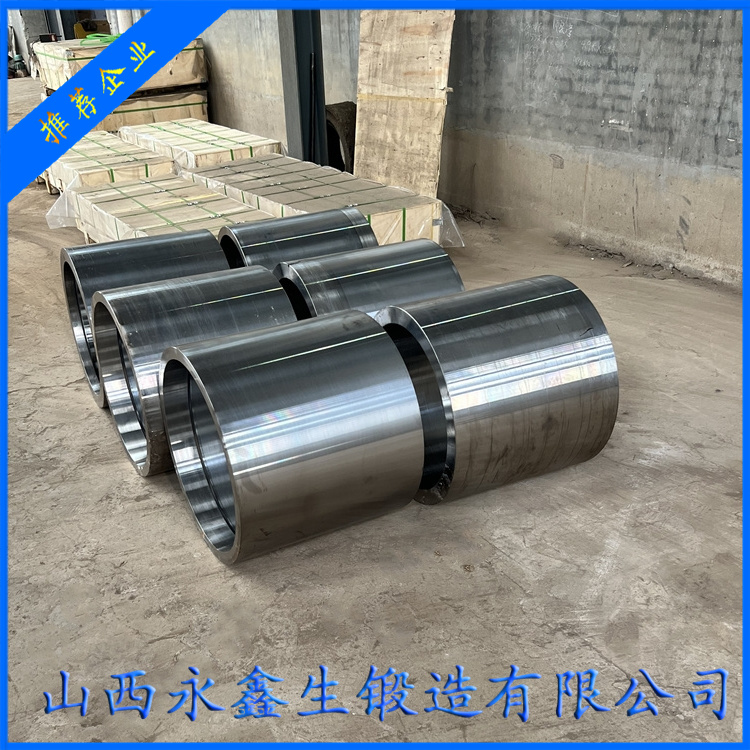

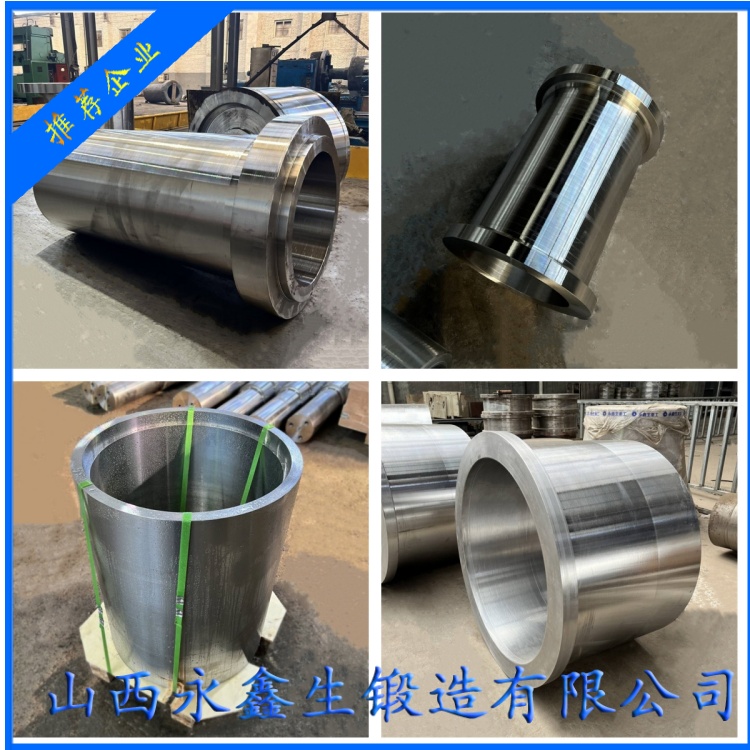

在金属挤压成型工艺中,挤压筒作为容纳高温铸锭并承受极端压力的核心容器,其性能的优劣直接决定了

生产线的效率、成本与产品质量。而挤压筒内衬,作为该组件中与高温金属直接接触、承受最剧烈摩擦、

热冲击和压力的核心易损部件,其制造质量更是重中之重。山西永鑫生锻件厂基于多年的生产实践与技术

积累,认为制造一款高性能、长寿命的挤压筒内衬锻件,是一项系统工程,必须在下述五大要点上精益求

精。

一、 材料精选:奠定性能的基石

内衬的服役环境极其恶劣,通常需要长时间承受500℃以上的高温、高达1000MPa的内部压力以及剧烈的磨

料磨损。因此,材料的选择是决定其内在品质与使用寿命的第一道关口。

材质选择:首选具有优异高温强度、高耐热疲劳性、良好耐磨性和足够韧性的热作模具钢。国际上广泛采

用H13(美标AISI,对应国标4Cr5MoSiV1)钢。其成分中的铬、钼、钒元素能提供良好的淬透性、回火稳定

性和抗磨损能力。对于更苛刻的工况,也可考虑采用性能更优的H10、H11或H19等钢种。

冶金质量:优质钢材必须源于先进的冶金技术。应采用经过电渣重熔或真空电弧重熔的炉外精炼钢。这一

过程能极大地降低钢中的硫、磷等有害杂质含量,减少非金属夹杂物,显著提高钢材的纯净度、致密度和

各向同性。只有纯净、均匀、无宏观缺陷的原材料,才能为制造长寿命内衬奠定坚实的根基。

二、 锻造改性与成型:赋予灵魂的关键

锻造不仅是将钢锭成型为筒状毛坯的过程,更是通过塑性变形彻底改善材料内部组织、提升其综合力学性

能的“改性”过程。

锻造目标:核心目标是彻底击碎铸态组织中粗大的枝晶和碳化物偏析,细化晶粒,消除微观孔隙,使组织

更加致密均匀。同时,通过合理的变形流线设计,形成有利于应力分布的流线,显著提升锻件的横向冲击

韧性和抗疲劳性能,减少各向异性。

锻造工艺:常规的自由锻或简单的镦粗-冲孔-拔长难以满足高性能内衬的要求。必须采用多向反复镦拔

等先进锻造工艺。通过在不同方向上对坯料进行多次镦粗和拔长,确保材料在三维空间内均得到充分、

均匀的变形。这能有效破碎原材料中心区域的残余铸造组织,使碳化物细小且均匀分布,从而极大提升内

衬的耐热疲劳性能和整体韧性,避免在使用中因组织不均而出现早期龟裂或断裂。

三、 热处理:定鼎性能的决定性环节

热处理是赋予内衬最终使用性能的决定性步骤。其目的是获得强度、硬度、韧性和热稳定性的最佳配合。

预备热处理:在机械加工前,需进行退火或正火+回火处理,目的是降低硬度、细化晶粒、消除锻造应力,

为后续加工创造良好条件,并为最终热处理做好组织准备。

最终热处理——淬火:将锻件加热到奥氏体化温度(如H13钢约1020-1050℃),并保温足够时间,使合金

碳化物充分溶解。随后在油或空气中进行快速冷却(淬火),获得高硬度、高强度的马氏体组织。精确控

制加热速度和冷却速度至关重要,能有效减少热应力和组织应力,防止变形与开裂。

最终热处理——回火:这是最为关键的一步。淬火后的内衬必须立即进行至少两次以上的高温回火。回火

过程中,不稳定的马氏体转变为稳定的回火索氏体或屈氏体,内应力得到充分消除,并伴随二次硬化现象,

使材料在保持高强度的同时,获得所需的韧性和稳定性。最终硬度通常控制在HRC 42-48范围内,具体数值

需根据实际工况调整。

四、 机械加工:实现精准配合的保障

精加工的质量直接影响到内衬与外套的配合状态及其在服役中的应力分布。

精度控制:需要严格控制内孔的尺寸公差、圆度、圆柱度(直线度)以及表面粗糙度。一个高精度的内孔

是保证挤出产品尺寸精度的前提。

过盈配合:内衬与外套之间通常采用热装过盈配合。必须精确计算并加工出合理的过盈量。过盈量不足会

导致配合松动,工作时内衬受交变应力而早期疲劳破裂;过盈量过大则会使装配应力剧增,同样导致内衬

压溃。精良的加工是实现设计意图的最终保障。

五、 全面质量检测:贯穿始终的生命线

质量检测并非最后环节,而是贯穿于从原材料到成品的每一个制造阶段。

过程检验:包括对原材料进行光谱分析、低倍组织检验;在锻造后和热处理后检查硬度、金相组织。

无损探伤:精加工后,必须对成品内衬进行100%的超声波探伤,用于检测内部是否存在裂纹、白点、夹杂

等宏观缺陷。有时还需进行表面磁粉或渗透探伤,以检查表面及近表面缺陷。

终检:对成品进行全面的尺寸复核,确保完全符合图纸要求。

总结

制造一款顶级的挤压筒内衬锻件,是材料科学、塑性成型技术、热处理工艺与精密制造技术的深度融合。

从一块优质的钢锭,到一件能够在极端工况下持久稳定服役的核心部件,每一个环节都凝聚着严谨的工艺

设计与精确的流程控制。山西永鑫生锻件厂正是通过在这五大要点上的持续深耕与严格把控,方能确保出

厂的每一件内衬锻件都具备卓越的性能与可靠的质量,为客户创造最大的价值。