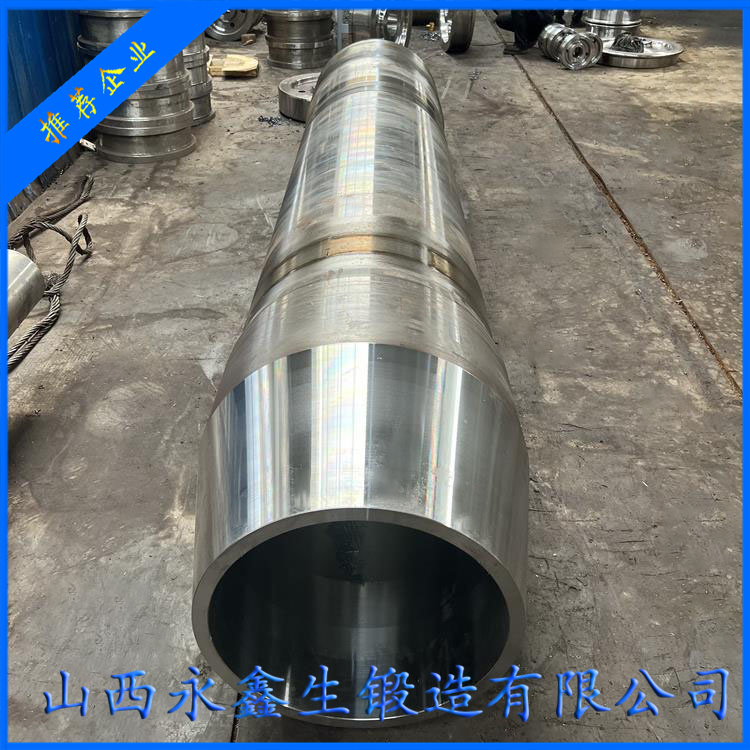

锻造筒体锻件(如压力容器、反应釜壳体等)是重型装备制造中的关键部件,其工艺需兼顾材料性能、几何精度和结构完整性。以下是关键知识概述:

1. 筒体锻件特点

大型环状结构:通常需分段锻造后焊接或整体辗环成形。

高均匀性要求:需避免壁厚不均、残余应力集中。

严苛服役条件:承压、耐腐蚀或高温环境(如核电、化工)。

2. 材料选择

碳钢/低合金钢(如SA-508 Gr.3):用于常规压力容器,成本低、工艺成熟。

不锈钢(如316L、双相钢2205):耐腐蚀环境,需控制σ相析出。

高温合金(如Inconel 625):极端温度/腐蚀工况。

3. 关键锻件锻造工艺

(1) 预制坯设计

镦粗+冲孔:用于整体筒体,控制高径比(H/D≤2.5)避免失稳。

分段锻造:超大型筒体采用多块拼焊,需保证焊缝区域锻造比≥3。

(2) 辗环成形(适用于环形筒体)

径向轧制:控制轧制力与进给速度,避免"鱼尾"缺陷。

尺寸控制:直径公差通常±1%、圆度≤0.5%直径。

(3) 马杠扩孔(传统工艺)

温度梯度:保持工件温度高于终锻温度50℃以上。

均匀变形:每旋转60°锻打一次,避免椭圆化。

4. 工艺参数核心要点

加热规范:

碳钢:1150–1200℃始锻,≥850℃终锻。

不锈钢:1100–1180℃始锻,奥氏体钢终锻≥900℃。

锻造比:≥2.5(轴向)和≥1.5(径向),确保组织致密。

冷却速率:

低合金钢:堆冷或坑冷防白点。

马氏体不锈钢:缓冷+及时退火。

5. 典型缺陷与对策

缺陷类型成因解决方案

壁厚不均 马杠变形不对称/辗环偏心 激光对中校准+实时厚度监测

轴向裂纹 终锻温度过低或冷却过快 控温锻造+缓冷工艺

夹杂物偏聚 铸锭原始缺陷未锻合 增加锻造比+多向锻打

椭圆度超标 辗环机轧辊压力不均 动态调整轧制力分布

6. 模具与设备

辗环机:需具备径向-轴向联合轧制能力(如D53K系列)。

马杠工具:采用热作模具钢(如H13)并预热至300–400℃。

操作机:20吨以上筒体需配备翻转机械手。

7. 热处理关键

正火+回火(碳钢/低合金钢):细化晶粒,消除带状组织。

固溶处理(奥氏体不锈钢):1050–1100℃水淬,恢复耐蚀性。

去应力退火:焊后筒体需600–650℃保温缓冷。

8. 质量控制

超声检测(UT):检测内部夹杂、裂纹(按ASME SE-213标准)。

残余应力测试:X射线衍射法或盲孔法,要求≤30%屈服强度。

尺寸检测:激光扫描全周长轮廓,匹配CAD模型。

9. 应用案例

核电筒体:SA-508 Gr.3钢,要求-40℃冲击功≥80J。

化工反应釜:双相钢锻件,需通过晶间腐蚀试验(ASTM A923)。

锻造优质筒体的三大核心:

材料-工艺匹配(如不锈钢锻件避免σ相脆化);

变形均匀性控制(辗环参数优化);

全流程质量追溯(从铸锭到热处理)。