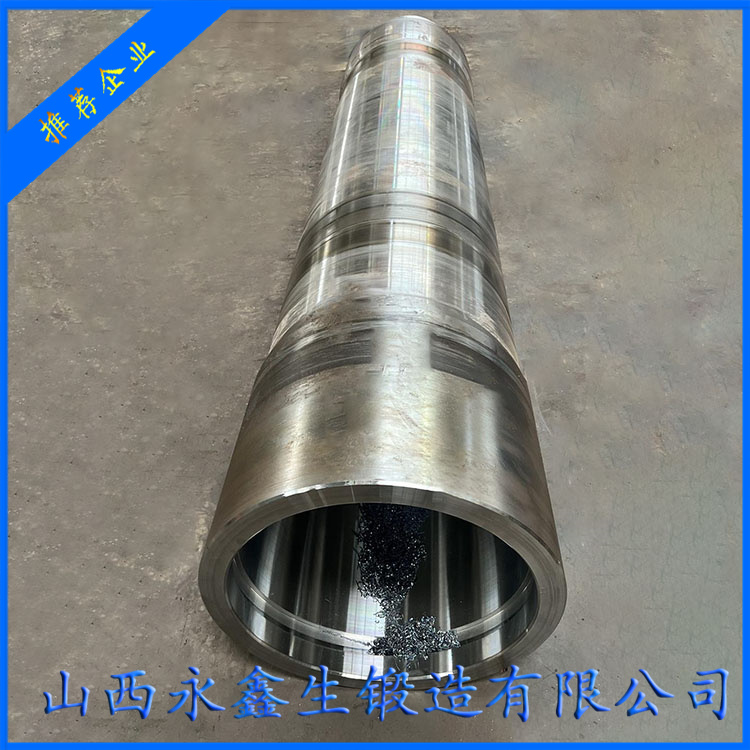

锻造缸体锻件关键知识概述

缸体锻件(如发动机缸体、液压缸体等)是机械装备的核心承力部件,需具备高强度、耐磨性和尺寸精度。其锻造工艺需综合考虑材料选择、成形方式、热处理及质量控制。以下是关键知识总结:

1. 缸体锻件特点与要求

结构复杂:通常带有内腔、法兰、螺栓孔等特征,需近净成形以减少机加工量。

高疲劳强度:承受循环载荷(如发动机缸体),需严格控制夹杂物和流线分布。

耐磨耐蚀:缸筒内壁需高硬度(如渗氮或淬火处理)。

2. 材料选择

材料类型典型牌号适用场景

碳钢/低合金钢 45#、42CrMo、AISI 4140 通用液压缸体、柴油发动机缸体

不锈钢 304、17-4PH 耐腐蚀环境(化工、船舶)

铝合金 6061、A356 轻量化需求(航空、赛车发动机)

关键考虑因素:

淬透性(如42CrMo适合大截面缸体);

焊接性(需后续焊接的缸体选低碳钢或奥氏体不锈钢);

成本(铝合金锻造难度高,但减重效果显著)。

3. 锻造工艺关键点

(1) 预制坯设计

镦粗+模锻:适用于简单缸体,确保金属流线沿受力方向分布。

多向锻压:复杂缸体(如带侧向法兰)采用分模锻造或闭式模锻。

等温锻造(铝合金):控制温度波动≤10℃,避免表面裂纹。

(2) 温度控制

碳钢/合金钢:始锻1100–1200℃,终锻≥850℃(避免低温脆性)。

不锈钢(如17-4PH):始锻1150℃,终锻≥900℃(防止σ相析出)。

铝合金:450–480℃锻造,快速转移防降温。

(3) 变形量控制

锻造比≥3:确保铸态组织充分破碎(尤其对合金钢)。

局部变形均匀性:法兰与缸筒过渡区需额外锻压避免折叠。

4. 常见缺陷与对策

缺陷类型成因解决方案

折叠 金属流动不畅或模具设计不合理 优化预锻形状,增加圆角半径

裂纹 终锻温度过低或冷却过快 控温锻造+锻后缓冷(坑冷/炉冷)

流线断裂 锻造比不足或多次加热 提高锻造比,避免重复加热

尺寸超差 模具磨损或温度不均 定期修模,采用等温锻造工艺

5. 模具与润滑

模具材料:

钢锻件:H13热作模具钢(硬度HRC 45–50)。

铝合金:陶瓷涂层模具(防粘模)。

润滑剂:

石墨基润滑剂(高温钢锻件);

水基润滑剂(铝合金锻造)。

6. 热处理工艺

调质处理(合金钢):淬火(850–880℃油冷)+高温回火(550–600℃),获得回火索氏体。

固溶+时效(不锈钢/铝合金):

17-4PH:1040℃固溶+480℃时效(H900状态);

A356:540℃固溶+160℃时效(T6状态)。

表面强化:缸筒内壁可进行渗氮(HV≥800)或高频淬火。

7. 质量控制

无损检测:

超声检测(UT):检测内部裂纹、夹杂(按ASTM E588);

磁粉检测(MT):表面裂纹检查(适用于铁磁性材料)。

力学性能测试:

抗拉强度、冲击功(如发动机缸体要求-20℃ AKV≥40J);

硬度检测(HB 220–280,具体按材料标准)。

金相分析:检查晶粒度(通常要求5–8级)、非金属夹杂物(≤B类2级)。

8. 典型应用案例

柴油发动机缸体:42CrMo材质,调质处理后抗拉强度≥900MPa。

液压油缸:45#钢锻件,内壁镀硬铬(厚度0.03–0.05mm)。

航空铝合金缸体:A356-T6,重量减轻30%,用于无人机发动机。

9. 工艺优化方向

近净成形技术:减少机加工余量(如精密模锻)。

数值模拟应用:DEFORM/FORGE软件优化金属流动预测。

增材复合制造:局部强化(如激光熔覆耐磨涂层)。

成功锻造缸体锻件的核心要素:

材料与工艺匹配(如合金钢需高锻造比+调质);

温度与变形协同控制(避免折叠、裂纹);

全流程质量监控(从锻坯到热处理)。