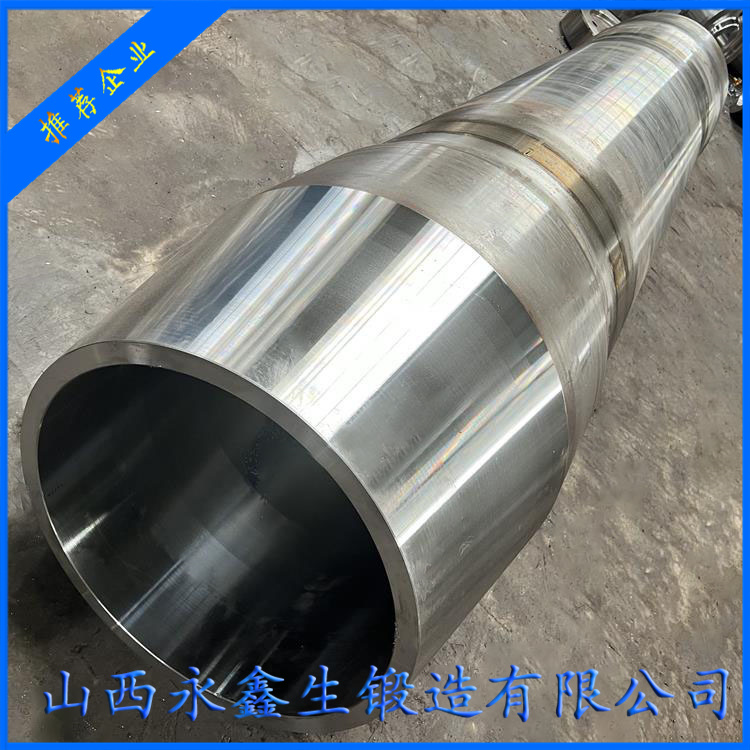

缸体锻件公差标准及要求

缸体锻件的尺寸公差和形位公差直接影响其装配精度、密封性和使用寿命。不同材料、工艺和应用场景的公差要求差异较大,以下是行业通用标准及关键控制要点。

1. 尺寸公差标准

缸体锻件的公差通常参考以下标准(根据材料和应用选择):

标准体系适用场景典型公差范围

ISO 2768-mK 通用机械缸体(粗加工余量) ±1.0~2.5mm(自由尺寸)

DIN 7526 汽车/发动机缸体模锻件 ±0.5~1.5mm(关键配合面)

GB/T 12362 中国国标模锻件公差 按锻件重量/投影面积分级控制

AMS 2750 航空铝合金缸体(精密锻造) ±0.3~0.8mm(近净成形)

关键尺寸公差示例

外径/内径:

粗锻件:±1.0~2.0mm(后续需机加工);

精密锻件:±0.5mm(如液压缸筒毛坯)。

壁厚:±10%名义厚度(如20mm壁厚公差±2mm)。

长度:±1.5~3.0mm(视长径比调整)。

2. 形位公差要求

形位公差需符合 ISO 1101 或 ASME Y14.5,核心控制项包括:

公差类型要求典型值

圆度 缸筒内/外圆截面形状偏差 ≤0.5%直径(如Φ100mm需≤0.5mm)

圆柱度 缸筒全长范围内的径向偏差 ≤0.1mm/100mm长度

同轴度 法兰与缸筒轴心的偏移量 ≤Φ0.2mm(高精度液压缸)

平面度 端面或法兰安装面的平整度 ≤0.1mm/300mm

垂直度 端面与轴线的垂直偏差 ≤0.05mm/100mm

3. 表面质量要求

表面粗糙度(Ra):

非配合面:≤12.5μm(粗锻态);

机加工预留面:≤6.3μm;

精密液压缸内壁:≤3.2μm(需后续珩磨)。

缺陷限制:

裂纹、折叠:不允许(100%磁粉/渗透检测);

氧化皮深度:≤0.2mm(需喷砂或酸洗清理)。

4. 材料与工艺特殊要求

(1) 钢质缸体(如42CrMo)

热处理后变形补偿:调质处理可能导致0.1~0.3mm胀缩,需预留加工余量。

硬度均匀性:同一锻件硬度差≤HB 30。

(2) 铝合金缸体(如A356)

冷缩控制:锻造后冷却速率影响尺寸,公差需放宽20%~30%。

气孔限制:X射线检测气孔直径≤Φ1.5mm(航空件要求更严)。

5. 检测方法与工具

检测项目方法/工具标准依据

尺寸公差 三坐标测量机(CMM)、卡规 ISO 9001/ASME B89

圆度/圆柱度 圆度仪、激光扫描仪 ISO 12180/ISO 12181

表面缺陷 磁粉检测(MT)、渗透检测(PT) ASTM E709/ASTM E165

内部缺陷 超声检测(UT)、X射线(RT) ASTM E213/ASTM E505

6. 典型应用公差案例

(1) 柴油发动机缸体

缸孔直径:Φ150mm ±0.25mm(粗锻),精镗后达H7级公差(+0.04/0mm);

螺栓孔位置度:≤Φ0.1mm(确保缸盖密封性)。

(2) 液压油缸筒

内径公差:Φ80mm ±0.15mm(精密锻件),珩磨后达G6级(+0.01/-0.02mm);

直线度:≤0.05mm/500mm(防止活塞卡滞)。

7. 超差处理原则

可修复超差:通过机加工、补焊(需工艺评定)修正;

报废条件:

关键尺寸超差>50%公差带;

裂纹深度>0.5mm或位于高应力区。

缸体锻件公差控制的核心原则:

按功能分级:配合面>非配合面,动态载荷件>静态件;

工艺链协同:锻造余量需匹配后续热处理变形和机加工需求;

检测全覆盖:结合破坏性(切片)与非破坏性(UT/MT)方法。