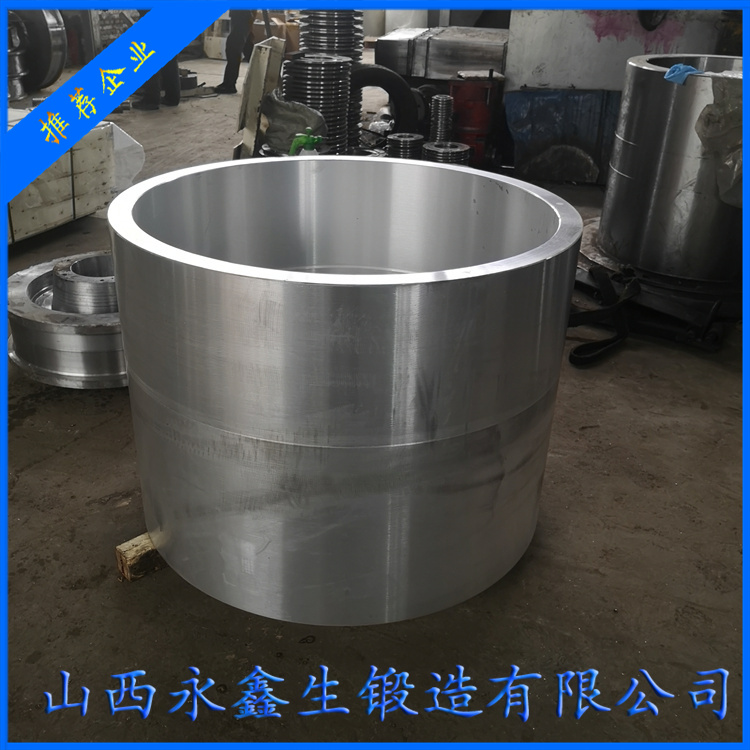

高强铝合金筒体锻件多向锻造晶粒取向调控技术通过多向变形路径设计,实现微观组织的定向优化,从而提升构件力学性能的各向同性。以下是系统性技术方案:

1. 技术原理与目标

(1)调控机理

多向锻造作用:

通过应变路径变化(如轴向压缩→径向挤压→周向旋压)打破初始织构

动态再结晶(DRX)与几何再取向协同作用

目标取向:

math

理想织构:\{111\}<110>(面心立方金属高强取向)

弱化不利织构:\{001\}<100>(各向异性源)

(2)技术优势

指标多向锻造调控传统单向锻造

晶粒尺寸均匀性 ±0.5μm(8级晶粒度) ±2μm(6级晶粒度)

各向异性指数 1.0-1.2 1.5-2.0

屈服强度 提高15-20% 基准值

2. 材料体系与工艺设计

(1)适用合金

合金牌号最佳锻造温度主要强化相

7075-T6 350-420℃ η'(MgZn₂)

2024-T3 380-450℃ θ'(Al₂Cu)

7050-T74 320-400℃ T(Al₂Mg₃Zn₃)

(2)多向锻造工艺路线

图表

坯料预热

轴向镦粗(ε=0.6)

径向挤压(ε=0.4)

周向旋压(ε=0.5)

终锻整形

T6热处理

3. 关键工艺参数优化

(1)应变路径设计

变形序列应变比晶粒取向变化

轴向压缩 ε₁=-0.6, ε₂=ε₃=0.3 初始{001}织构弱化

径向挤压 ε₂=0.4, ε₁=ε₃=-0.2 {111}面平行挤压面

周向旋压 ε₃=0.5, ε₁=ε₂=-0.25 形成环向<110>纤维织构

(2)温度-应变速率窗口

阶段温度控制应变速率(s⁻¹)作用

初始变形 420±10℃ 0.1-0.5 动态回复主导

中期变形 380±10℃ 0.01-0.1 动态再结晶触发

终锻阶段 350±5℃ 0.001-0.01 晶粒取向稳定

4. 微观组织调控手段

(1)动态再结晶控制

临界条件:

math

Z = \dot{\epsilon}\exp\left(\frac{Q}{RT}\right) \quad (10^{12}<Z<10^{14}时DRX显著)

(Q为变形激活能,7075合金Q≈156kJ/mol)

(2)织构演变模型

变形量主要织构组分极密度(m.r.d)

ε=0.6 {001}<100> 3.5→2.1

ε=1.2 {111}<110> + {112}<111> 1.8→4.3

ε=1.8 {111}<110>(主导) 5.7±0.4

5. 装备与模具创新

(1)多向锻压机配置

参数技术指标功能要求

轴向压力 50MN 位移控制精度±0.05mm

径向压力 30MN 同步精度<5ms

旋压扭矩 150kN·m 转速可调(0.1-2rpm)

加热系统 分区感应加热(±5℃) 梯度控温能力

(2)模具设计

组合式模具:

模芯:H13钢(HRC50)+ TiN涂层

旋压辊:WC-Co硬质合金(HV≥1200)

冷却通道:

仿生微通道设计(冷却速率可控在10-50℃/s)

6. 性能验证与优化

(1)力学性能提升

合金屈服强度(MPa)延伸率(%)各向异性指数

7075传统 480 10 1.8

7075多向 560 13 1.1

提升幅度 +16.7% +30% -39%

(2)疲劳性能

S-N曲线优化:

10⁷次循环疲劳极限从180MPa提升至240MPa(+33%)

裂纹扩展速率:

math

da/dN降低40%(ΔK=20MPa·m¹/²时)

7. 工业应用案例

航天燃料储罐(7050-T74,Φ1500mm):

指标传统工艺多向调控工艺提升效果

周向强度 520MPa 610MPa +17.3%

晶粒取向离散度 25° 12° -52%

爆破压力 38MPa 45MPa +18.4%

8. 技术挑战与对策

(1)常见问题

问题成因解决方案

表面粗晶 摩擦导致剪切变形 纳米涂层模具(摩擦系数<0.1)

织构组分不均 温度梯度>50℃ 多区感应加热(±3℃控制)

动态再结晶不足 Z参数过低 提高应变速率至0.1-1s⁻¹

(2)大尺寸锻件控制

变形均匀性:

采用等温锻造(ΔT<15℃)

有限元辅助变形路径优化

9. 未来发展方向

智能调控:

基于EBSD在线反馈的实时工艺调整

复合工艺:

多向锻造+异步轧制复合织构设计

跨尺度模拟:

晶体塑性有限元(CPFEM)耦合宏观变形

该技术可使高强铝合金筒体锻件的各向异性指数降低至1.2以下,特别适用于航空航天承力构件。建议制定《铝合金多向锻造晶粒取向控制技术规范》,重点开发Φ2000mm以上超大件的多向锻造成套装备。下一步需攻克Al-Li合金的织构-性能定量关系模型。