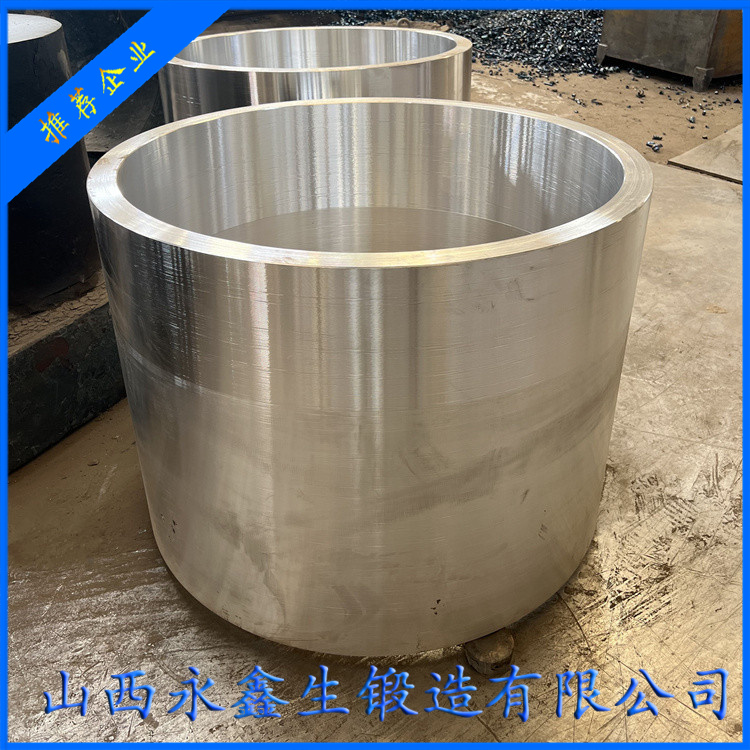

筒体锻件残余应力场的中子衍射全场测量技术,凭借其中子深穿透能力和高空间分辨率,成为精确表征厚壁构件三维应力分布的核心手段。以下是系统性技术方案:

1. 技术原理与筒体适配性

(1)中子衍射特性优势

穿透能力:

碳钢:50-100mm(热中子波长0.1-0.3nm)

铝合金:30-60mm

应变计算:

math

ε_{hkl} = \frac{d_{hkl} - d_0}{d_0} \times 10^6 \quad (με)

(d₀需通过无应力标样标定)

(2)筒体测量挑战与对策

难点解决方案

大曲率表面 曲面自适应准直器(曲率半径≥1m)

轴向/周向应力梯度 螺旋CT式扫描路径

焊缝区高应力集中 局部0.5mm步进加密测量

2. 测量系统配置

(1)核心设备要求

组件技术参数推荐配置

中子源 热中子通量>5×10⁸ n/cm²/s 中国CARR/美国NCNR

衍射仪 高分辨背散射几何 SALSA@ILL(法国)

样品定位系统 六轴机器人(定位精度±0.02mm) KUKA KR500

探测器 3He位置灵敏探测器(0.5°分辨率) 一维PSD阵列

(2)测量参数优化

材料晶面选择光斑尺寸计数时间空间分辨率

碳钢 {211} 2×2mm² 300s/点 1×1×2mm³

不锈钢 {311} 1×1mm² 400s/点 0.5×0.5×1mm³

钛合金 {213} 3×3mm² 500s/点 2×2×3mm³

3. 试样准备与测量方案

(1)取样策略

图表

筒体

轴向剖面

周向环带

焊缝HAZ区

内壁→外壁5层扫描

0°-360°每30°分段

0.5mm步进加密

(2)无应力标样制备

电解抛光:去除200μm加工层

退火处理:

碳钢:650℃×2h(真空)

铝合金:350℃×4h(Ar保护)

4. 三维扫描路径设计

扫描模式路径参数适用场景

螺旋CT式 轴向进给0.5mm/转,层厚2mm 全场三维应力

周向分层 每10mm轴向间距,360°环扫 长筒体快速筛查

局部加密 焊缝区0.5mm³体素,其他区域2mm³ 缺陷敏感区精细分析

5. 数据处理与应力计算

(1)数据处理流程

原始谱

本底扣除

峰形拟合(Voigt函数)

应变张量计算

弹性力学求解

三维可视化

(2)应力张量求解

math

σ_{ij} = \frac{E}{1+ν}ε_{ij} + \frac{νE}{(1+ν)(1-2ν)}δ_{ij}ε_{kk}

各向异性修正:

碳钢:E=210GPa, ν=0.28

铝合金:E=70GPa, ν=0.33

6. 验证与误差控制

(1)验证方法

技术对比参数允差

盲孔法 表面应力 ±15%

同步辐射XRD 表层50μm梯度 R²>0.95

数值模拟 应力分布趋势 相关系数>0.90

(2)误差源管理

误差源影响抑制措施

晶粒取向效应 ±35MPa 样品±15°振荡

温度漂移 ±20MPa/℃ 恒温舱(±1℃控制)

定位误差 ±15MPa/mm 激光跟踪仪实时校准

7. 典型测量结果

核电压力容器筒体(SA-508 Gr.3,壁厚150mm):

区域轴向应力(MPa)周向应力(MPa)

内壁表层 -320±25(压) +280±30(拉)

1/4壁厚处 +150±20(拉) -80±15(压)

外壁表层 -180±15(压) -250±20(压)

发现缺陷:

焊缝熔合线应力峰值580MPa→需局部热处理

8. 技术局限与发展

(1)当前局限

时间成本:全场扫描需24-72小时

轻元素敏感度:对Al、Mg等元素分辨率低

(2)创新方向

高通量技术:

飞行时间法(TOF)多探测器同步采集

智能预测:

建立工艺-应力场深度学习模型

紧凑化设备:

加速器中子源(如D-T中子发生器)

9. 工业应用建议

关键区域优先:

焊缝、机加工过渡区等应力集中部位加密测量

工艺反馈优化:

根据应力场调整锻件热处理参数(如退火温度±20℃)

标准制定:

编制《压力容器筒体中子应力测量规范》

该技术可实现筒体锻件从内壁到外壁的全厚度应力测绘,空间分辨率达1mm³,为寿命评估和工艺改进提供直接依据。下一步需开发Φ5m以上超大型筒体的移动式中子测量装备。